|

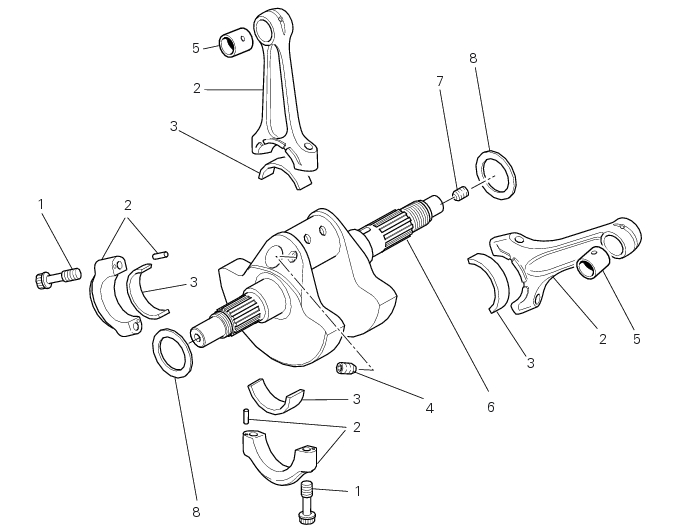

5

|

|

Lichtmaschinendeckel und Lichtmaschine komplett abnehmen

|

|

|

1

|

an jeder Schraube eine erste Annäherung mit einem Anzugsmoment von 20 Nm vornehmen;

|

|

2

|

an jeder Schraube eine zweite Annäherung mit einem Anzugsmoment von 35 Nm vornehmen;

|

|

3

|

jede Schraube, mit Winkelangabe, mit einem Anzugsmoment von 70 Nm anziehen und dabei kontrollieren, dass der Endanzugswinkel zwischen 55° und 75°, resultiert.

|

|

Komplette Lichtmaschine und lichtmaschinenseitigen Deckel montieren

|

|